생산성과 효율성 두 마리 토끼를 잡은 디지털트윈 성공 사례

디지털트윈은 제조업에서 가장 활발하게 활용되고 있다. 특히 디지털트윈의 가상 검증 시뮬레이션 기능으로 문제를 예측하고 대비하여 제조 공정을 최적화가 가능하다. 이미 유수의 글로벌 제조 기업에서 이를 적극 활용하여, 생산 시간 단축, 공정 효율화, 생산성 개선의 효과를 경험하고 있다. 이에 디지털트윈을 대표적으로 잘 활용하고 있는 기업의 실제 활용 사례를 살펴보도록 하겠다.

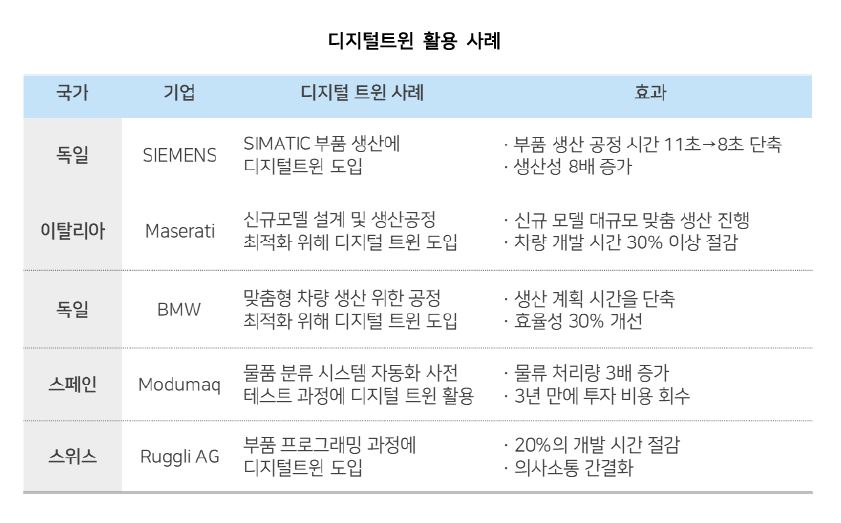

독일 최대 전자·전기회사 지멘스는 독일 암베르그에 위치한 EWA(Electronics Works Amberg) 공장에서 디지털트윈을 활용해 스마트 팩토리의 잠재력을 보여주었다. EWA 공장에서는 지멘스의 Simatic controller (동작 제어, 이미지 인식, 자동화 등의 기능을 한번에 처리하는 컨트롤러)의 부품을 생산하고 있다. 지멘스는 원래 이 부품을 생산하는데 11초의 생산 사이클을 가져가고 있었지만 디지털트윈을 통해 실제 생산에 불필요한 모듈이 있다는 것을 발견하였고 최적화를 통해 생산 사이클을 8초로 줄이는데 성공한다. 지멘트의 EWA공장은 이로 인해 8배의 생산성 증대 효과를 얻게 되었다. 가상 공간에서 문제를 판단하여 예측하고 대비하는 디지털트윈을 활용하여, 지멘스는 EWA의 효율적인 생산 시스템을 구축할 수 있었다. 6)

이탈리아 고급 스포츠카 제조업체인 마세라티는 신규 모델을 설계할 때마다 여러 가지 시나리오를 되풀이해야 했기 때문에 생산시설을 계속 수정할 수밖에 없는 문제를 안고 있었다. 그러나 디지털트윈을 도입해 자동차 설계 변경이 생산공정에 어떤 영향을 미치는지 사전에 테스트하였고 생산시설과 공정을 상황에 맞게 조정했다. 또한 실제 자동차를 개발하면서, 동시에 원본과 동일한 가상의 사본을 디지털트윈에 생성하였고 개발 단계부터 공정과정을 미리 최적화 하였다. 모의 테스트를 통해 얻은 데이터를 실제 자동차를 개발하는 단계에 적용하였고, 고품질의 대규모 맞춤 생산을 실행하였다. 가상 시뮬레이션을 활용한 사전 실험 검증과정은 결과적으로 다수의 값비싼 과정을 축소해 차량 개발 시간을 30% 이상 줄이는 효과를 얻을 수 있었다. 7)

독일의 저명한 자동차 기업 BMW 그룹은 엔비디아의 옴니버스를 활용해 디지털트윈을 사용하고 있다. BMW는 생산되는 차량의 대부분이 맞춤형 구성이기에 대규모의 맞춤형 제조환경을 구축하고 있다. 하지만 가장 복잡한 공정 운영 환경을 가진다는 고민이 존재하기도 한다. 이에 BMW는 디지털트윈 기술을 활용하여 공유된 가상 공간에서 엔지니어들이 협업하게 했고, 공장 전체를 가상으로 시뮬레이션 시켜 복잡한 환경을 가상에서 미리 시뮬레이션 하게 하였다. 신규 공장을 건설하거나 새로운 모델을 생산하는 경우에도 디지털트윈을 활용해 현실에서 발생할 수 있는 오류를 미리 바로잡아 문제점을 개선하여 비용을 절감했다. 뿐만 아니라, 생산 공정 과정에서 인력과 로봇을 어떻게 배치할 때 생산성이 가장 높아지는지도 미리 확인했다. 이에 BMW그룹 생산담당 임원은 디지털트윈을 활용해 생산 계획 시간을 단축하고 유연성과 정밀도를 개선해 최종적으로 효율성을 30% 개선할 수 있었다고 밝혔다. 8)

스페인 물류 솔루션 기업 모두마크사는 지멘스의 디지털트윈 기술을 통해, 에콰도르의 과야퀼 물류센터의 물품을 기존 처리량 대비 3배로 향상시키는 결과를 얻었다. 이 전의 과야퀼 물류센터는 물품의 정렬과 적재를 수작업으로 진행하고 있었다.

그러나 디지털트윈 솔루션 기술을 도입해 물류의 정렬, 저장, 검색, 발송 등을 사전 시뮬레이션하여 물품 분류의 최적 시스템을 도출했고 자동화 솔루션으로 이를 대체했다. 그 결과 기존 처리양의 3배인 시간당 최대 1만 2,000개의 패키지를 처리할 수 있게 되었고 이는 전체 물류 과정의 비약적인 효율화, 고성능화를 가능하게 했다. 모두마크사의 과야퀼 물류센터는 3년 만에 투자 비용을 회수할 수 있었고, 이러한 개선 사례를 경험한 모두마크사의 알폰소 플로레스 CEO는 앞으로 디지털트윈의 시뮬레이션을 활용해 워크플로우를 자동화하고 비즈니스를 최적화해야 할 필요가 있다고 이야기 했다. 9)

50년 이상 제조 기계를 개발 및 제작해 온 스위스 기업 Ruggli AG는 부품 개발시간에 대한 압박은 계속해서 커지는 가운데 고객의 요구는 갈수록 새롭고 복잡해진다는 고민이 있었고, 이러한 고민을 디지털트윈 기술을 활용해 개선하였다. Ruggli AG는 개발 단계에서 프로그래밍의 실수로 엉켜 충돌이 생기는 케이스를 방지하기 위해 부품 개발 과정을 디지털트윈에 구현해 사전에 에러를 방지하는 시스템을 구축했다. 또한 기계 부품 개발 과정을 가상에서 미리 검증해 직관적으로 결과를 확인을 할 수 있었고, 여러 개발 단계에 관련된 인원의 의사소통을 간결화 할 수 있었다. 결과적으로 Ruggli AG는 부품 개발 과정에서 시간의 압박을 극복하였고, 디지털트윈의 시각적인 검증을 통해 전체 개발 시간을 20% 절감하는 경험을 했다고 한다. 10)

마치며

지금까지 디지털트윈 수요 배경과 개념, 그리고 빅데이터와 디지털트윈의 비교, 마지막으로 활용 사례까지 살펴보았다. 사실 본고에서는 제품 생산에 한정하여 디지털트윈을 설명했지만 디지털트윈은 여러 산업 군에 다양하게 사용될 수 있는 개념이다. 지멘스사와 같이 공정 프로세스 자체를 디지털트윈으로 구현할 수도 있고 도시 전체를 디지털트윈으로 구현해 국가 비상사태에 대응하거나 도시계획을 할 때 테스트 플랫폼으로 사용할 수도 있다. 도시계획 프로젝트는 이미 싱가포르는 구현했고 영국, 일본, 그리고 국내에서도 계획 중이다. 최근에는 헬스케어, 물류 및 소매 분야에서도 비대면 트렌드의 대안으로 디지털트윈을 고려하는 것으로 나타났다. 11)

디지털트윈 기술 발전은 향후 제품 개발 프로세스의 혁명을 일으키는 솔루션으로 자리 잡을 것은 분명해 보이며 일의 공간 자체를 새롭게 창조하게 될 것이다. 제조업뿐만 아니라 모든 분야의 설계, 생산, 구축, 관리의 프로세스가 디지털트윈으로 인해 근본적인 변화를 곧 앞두고 있다.

무조건적인 디지털트윈 도입을 제안하는 것은 아니다. 솔루션 도입은 초기 도입 시 대규모 비용을 유발하고 섣부른 판단은 투자 미스로 이어질 가능성도 있다.12) 그러나 위기에 봉착한 글로벌 기업이 디지털트윈으로 제조혁신을 이룬 사례를 통해 향후 기업의 핵심 경쟁력 방향이 어디로 향해 있는지 재고해 볼 필요는 있겠다.

비즈니스 혁신을 위한 디지털 트랜스포메이션이 주목 받고 있고 관련된 프로젝트도 많이 진행되고 있거나 계획 중이다. 데이터 기반의 프로세스 혁신은 디지털 트랜스포메이션의 필수 과제로 운영정보가 중요한 역할을 담당한다.

본 리포트에서는 비즈니스 프로세스를 혁신하는 운영정보 중 자동 산출 운영정보의 산출 및 정확도 점검 방안을 예시로 들어 자동 산출된 운영정보를 보다 정확하고 효율적으로 사용하기 위한 방안을 제시하고자 한다.

# References

1) Gartner, Gartner Top 10 Strategic Technology Trends for 2018 (2017.10)

2) Future Bridge, Application of Digital Twin in Industrial Manufacturing (2020.2)

3) Markets and Markets, Digital Twin Market Size & Share Industry Report 2022-2027 (2022.6)

4) Siemens Innovation Tour 2020 Online Webinar, www.siemens.com/kr

5) IEEE Journals & Magazine ,Digital Twin and Big Data Towards Smart Manufacturing and Industry 4.0: 360 Degree Comparison (2018.1)

6) 계장기술, 디지털 트랜스포메이션 선도 사례: 지멘스 암베르그 생산 공장 (2020.3)

7) AEM, 마세라티의 성공과 디지털라이제이션 (2016.1)

8) 조선비즈, 시뮬레이션으로 생산비 절감… 현대차·BMW, 디지털공장에서 車 생산 (2021.4)

9) 디지털트윈과 물류시스템의 만남 : 3배의 효율성 (2020.12)

10) 디지털트윈으로 단축한 개발 시간 – ‘Ruggli’ AG 패키징 실링 장비 레퍼런스 (2021.2)

이혜민 & 손유정 컨설턴트

컨설팅사업부 디지털PI컨설팅그룹

디지털 프로세스 혁신(PI) 및 데이터 컨설팅을 담당하고 있으며, 삼성 관계사와 국내 주요 대기업을 대상으로 다수의 프로젝트를 수행하고 있습니다.

-

다음 글

Register for Download Contents

- 이메일 주소를 제출해 주시면 콘텐츠를 다운로드 받을 수 있으며, 자동으로 뉴스레터 신청 서비스에 가입됩니다.

개인정보 수닙 및 활용에 동의하지 않으실 경우 콘텐츠 다운로드 서비스가 제한될 수 있습니다.

파일 다운로드가 되지 않을 경우 s-core@samsung.com으로 문의 주십시오.